Mousse polyéthylène danger : risques et précautions à connaître

Cet article explore les risques réels, notamment l'inflammabilité et la toxicité, liés à l'utilisation de la mousse de polyéthylène. Vous découvrirez comment ce matériau réagit face à la chaleur et quels dangers précis il présente en cas d'incendie. Enfin, nous aborderons les mesures préventives essentielles pour sécuriser vos installations et protéger les personnes.

Inflammabilité de la mousse de polyéthylène et risques d'incendie

La mousse de polyéthylène commence à brûler aux alentours de 260 °C, ce qui la rend particulièrement sensible au feu. Cette température d’allumage relativement basse signifie qu’une source de chaleur courante peut déclencher son inflammation très rapidement. Un tel départ de feu peut alors provoquer un sinistre majeur en un temps record.

À quelle température la mousse de polyéthylène s'enflamme-t-elle ?

Le point d’inflammation du polyéthylène se situe autour de 260 °C, ce qui représente un risque sérieux, comparable dans certains cas à celui d’une mousse de polyuréthane dangereuse pour bébé. Une simple exposition prolongée, même légèrement au-dessus de ce seuil critique, peut suffire à déclencher un incendie dévastateur.

Par exemple, un fauteuil fabriqué dans ce matériau et exposé directement à une flamme nue peut s’enflammer en quelques secondes. La propagation rapide du feu à l’ensemble de la structure représente un danger immédiat, ne laissant que très peu de temps aux occupants pour évacuer.

Toxicité des fumées lors de la combustion

Lors de sa combustion, la mousse libère du monoxyde de carbone, des hydrocarbures et des particules fines nocives. Si l’on se demande souvent si les tapis en polypropylène sont toxiques au quotidien, la mousse de polyéthylène, quant à elle, émet bel et bien des fumées toxiques en brûlant. Ces émanations peuvent rapidement provoquer de violents maux de tête et des irritations des voies respiratoires.

- Monoxyde de carbone : ce gaz provoque une asphyxie progressive et peut entraîner une perte de conscience en quelques minutes.

- Composés organiques volatils : ils sont responsables d’irritations immédiates des yeux, du nez et des poumons.

- Résidus acides : ces dépôts corrosifs se déposent sur les surfaces et nécessitent un nettoyage spécialisé après l’incendie.

- Particules ultrafines : leur inhalation permet une pénétration profonde dans les voies respiratoires, pouvant causer des dommages durables.

Dans les espaces clos, le mélange de vapeurs nocives et la baisse du taux d’oxygène augmentent considérablement les risques d’asphyxie, y compris pour les secouristes. Une exposition prolongée peut entraîner des lésions respiratoires irréversibles, exigeant une prise en charge médicale urgente.

Mesures de protection contre l'incendie pour équipements en mousse

Pour sécuriser les aires de jeux, il est recommandé d’installer des écrans thermiques autour des structures afin de réduire leur exposition à la chaleur. Une protection mousse polyéthylène adaptée constitue votre meilleure défense préventive contre les risques thermiques.

L’installation de systèmes d’extinction à mousse ou au CO₂ est préférable pour limiter la production de fumées toxiques, contrairement à l’eau qui peut parfois aggraver la situation. Bien que des additifs retardateurs de flamme soient souvent incorporés dans la mousse de polyuréthane ou le polyéthylène, ils ne font que retarder le moment de l’inflammation sans éliminer complètement le danger.

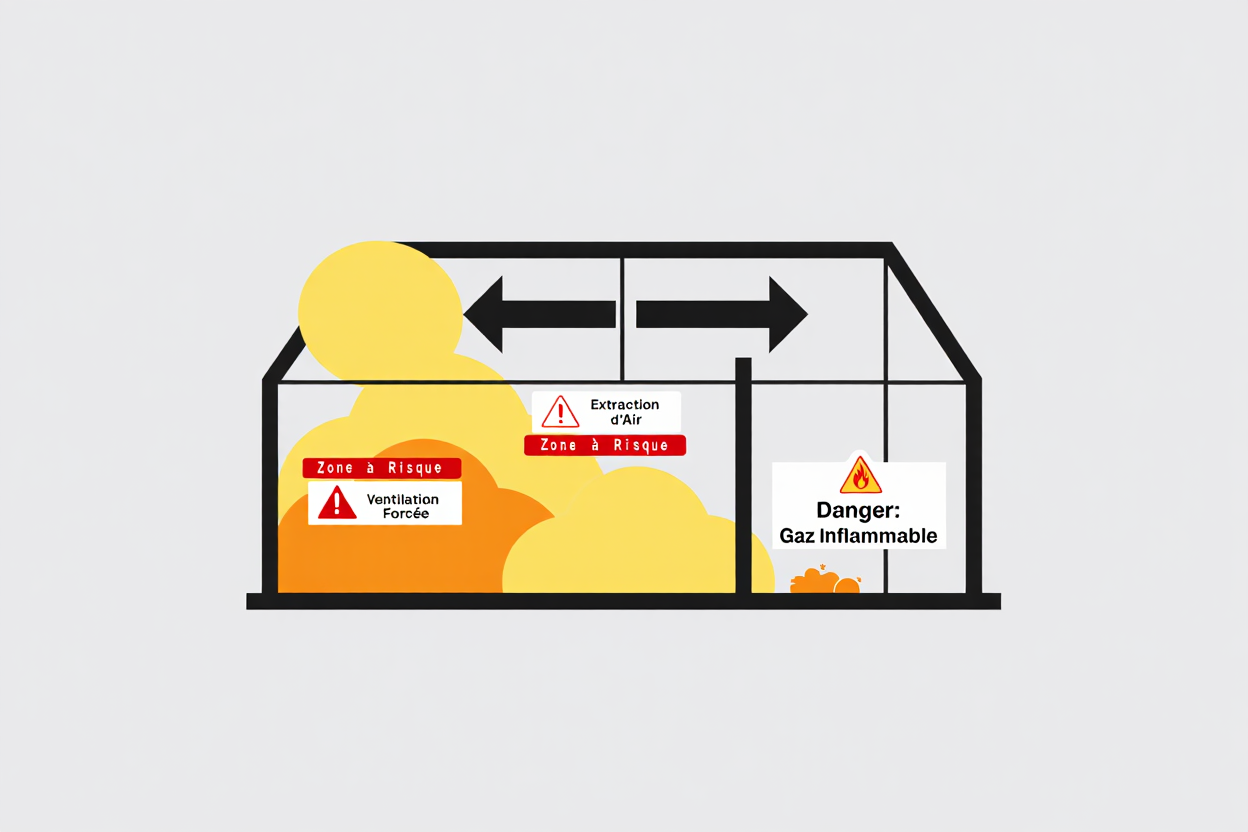

Risque d'explosion lié aux vapeurs d'isobutane

Lorsqu'on utilise l'isobutane comme agent propulseur dans la mousse expansive, des vapeurs inflammables peuvent se former si leur concentration dans l'air atteint un niveau critique, entre 1,9 % et 8,5 %. Ce danger d'explosion est malheureusement bien réel, comme l'a démontré un accident tragique survenu en 1997. Dans une remorque insuffisamment ventilée et remplie de mousse polyuréthane fraîche, l'accumulation de gaz a provoqué une violente déflagration au simple geste de craquer une allumette.

Comment l'isobutane crée-t-il un danger explosif ?

Pendant l'application de la mousse polyuréthane expansive ou de la mousse PU expansive, les vapeurs qui se dégagent peuvent créer une atmosphère explosive à des concentrations très spécifiques. Bien que le contexte diffère, la prudence requise face à ces agents chimiques est comparable à celle nécessaire pour éviter tout danger, comme avec les mousses bébé toxiques. De plus, la chaleur accélère la libération de l'isobutane résiduel, augmentant rapidement le risque d'atteindre le seuil d'inflammabilité.

- Une plage d'inflammabilité précise : une explosion peut se produire dès que la concentration se situe entre 1,9 % et 8,5 %.

- De multiples sources d'inflammation : une simple étincelle, une flamme nue ou la chaleur d'un moteur peuvent suffire.

- Une accumulation très rapide : dans les espaces confinés, les vapeurs s'accumulent à une vitesse surprenante.

- Une volatilité accrue par la chaleur : les températures élevées favorisent considérablement le dégazage de la mousse polyuréthane.

Les vapeurs d'isobutane peuvent s'enflammer au contact d'une source de chaleur, même située à plusieurs mètres de la mousse elle-même. Un simple arc électrique ou un moteur en fonctionnement peut déclencher une explosion violente dans un espace saturé de gaz.

La réglementation impose que les zones de stockage contenant de l'isobutane soient isolées et bénéficient d'une ventilation adéquate pour disperser les vapeurs. Négliger ces règles de sécurité expose l'entreprise à de graves conséquences juridiques, tant sur le plan pénal que civil.

Conditions de stockage sécurisées pour la mousse polyuréthane

Après sa fabrication, la mousse expansive doit être entreposée dans un local parfaitement aéré pendant au moins 24 heures pour permettre à l'isobutane de s'échapper complètement. Cette ventilation adéquate est une condition indispensable pour garantir la sécurité et prévenir tout risque d'explosion lors du stockage ou du transport.

- Maintenir une température inférieure à 25 °C : cela permet de limiter le dégazage et de réduire les dangers.

- Assurer une aération constante : il est recommandé de renouveler l'air au moins 12 fois par heure.

- Installer des détecteurs de gaz : des systèmes d'alarme doivent surveiller en permanence les zones de manipulation et de stockage.

Une politique solide de Santé et Sécurité au Travail (SST) doit inclure des contrôles quotidiens de la ventilation et l'installation de détecteurs dans chaque zone de stockage. Il est crucial de former le personnel et les sous-traitants à reconnaître les accumulations de vapeurs et à éviter toute source d'inflammation.

| Paramètre de stockage | Seuil acceptable | Fréquence de vérification |

| Température ambiante | Inférieure à 25 °C | Quotidienne |

| Taux de ventilation | Minimum 12 changements/heure | Quotidienne |

| Concentration d'isobutane détectable | Inférieure à 0,5 % du seuil inflammable | Hebdomadaire |

| Durée minimale avant utilisation | 24 heures après fabrication | À chaque réception |

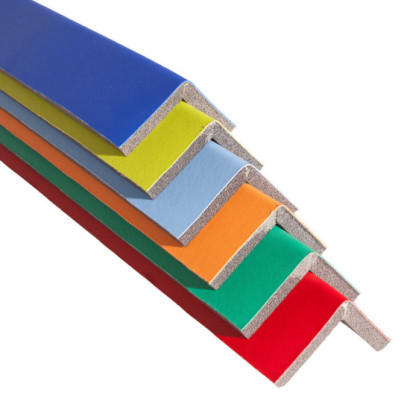

Produits recommandés

Précautions d'installation et limites du polyéthylène

Le polyéthylène présente des caractéristiques très différentes de la mousse de polyuréthane, ce qui nécessite des techniques de pose spécifiques pour garantir sécurité et durabilité. Une installation incorrecte est fréquemment à l'origine des incidents impliquant des équipements en mousse dans les espaces publics.

Dégradation du polyéthylène face aux températures et UV

Le polyéthylène supporte difficilement les variations soudaines de température, ce qui peut entraîner une baisse de résistance et l'apparition de fissures, affectant aussi bien la mousse de polyuréthane que d'autres protections. De plus, une exposition prolongée aux UV fragilise sa surface, provoquant craquelures, perte de flexibilité et décoloration définitive.

- Fragilisation UV : six mois d'exposition non protégée peuvent réduire l'élasticité de 40 %.

- Fissuration thermique : les cycles de chaud et froid créent des microfissures susceptibles de fracturer le matériau.

- Décoloration rapide : l'apparence esthétique se dégrade nettement après 12 à 18 mois au soleil.

L'ajout de stabilisants UV lors de la fabrication permet d'augmenter la durée de vie du matériau de 30 % à 50 %, en fonction de l'intensité du rayonnement solaire. Pour les installations extérieures, il est fortement conseillé de choisir du polyéthylène teinté dans la masse ou d'appliquer un revêtement anti-UV adapté aux conditions climatiques locales.

Difficultés de collage et risques de déformation

Le polyéthylène réticulé adhère mal aux colles classiques, ce qui rend son application et l'installation de protections sur mesure particulièrement complexes en milieu industriel. Pour assurer des assemblages robustes et étanches, nous préconisons généralement la soudure à chaud ou l'électrofusion.

- Collage inadéquat : peut causer des fuites ou des défaillances structurelles importantes.

- Ovalisation sous charge : le matériau a tendance à se déformer, compromettant son alignement et sa stabilité.

- Déformation des panneaux : une fixation incorrecte peut permettre au panneau de se tordre sous un poids ou un impact.

Si un panneau de protection est mal fixé, il peut se déformer sous le poids d'un enfant, diminuant ainsi son efficacité protectrice et augmentant le risque de blessure. L'utilisation de renforts mécaniques et de systèmes de fixation adaptés permet de minimiser ces risques de déformation et d'assurer une sécurité pérenne.

Formation et étiquetage pour une manipulation sécurisée

Toute matière utilisée pour isoler des structures exige une parfaite connaissance des propriétés du polyéthylène et des consignes de sécurité associées. La prévention des risques commence impérativement par la formation complète de toutes les personnes chargées de la manipulation et de l'installation.

L'étiquetage conforme au SIMDUT et la fourniture de fiches de données de sécurité précisant les limites d'exposition sont obligatoires pour nos produits en mousse. Ces documents essentiels doivent accompagner le produit tout au long de la chaîne logistique et rester disponibles en cas d'urgence.

Une évaluation des risques mousse polyéthylène exige une formation régulière du personnel sur les dangers spécifiques. Cela inclut la gestion de l'inflammabilité à 260 °C, les risques associés aux vapeurs d'isobutane et les procédures d'évacuation en cas d'incendie.

Foire aux questions

Lors d'une utilisation normale à température ambiante, le polyéthylène sous sa forme solide ne présente généralement pas de danger significatif pour la santé. Cependant, l'inhalation des vapeurs résiduelles d'isobutane, juste après la fabrication, peut causer des irritations des voies respiratoires chez les personnes sensibles.

Il est donc essentiel de procéder à un dégazage complet d'au moins 24 heures avant d'installer ce matériau. Cette opération doit impérativement être réalisée dans un espace bien aéré, particulièrement si le produit est destiné à un usage en intérieur ou dans des aires de jeux pour enfants.

Le principal danger réside dans la propagation extrêmement rapide des flammes, qui peuvent consumer une structure entière en quelques secondes à peine. En cas d'incendie, la combustion dégage une grande quantité de fumées toxiques, riches en monoxyde de carbone et en résidus acides corrosifs.

L'inflammabilité du matériau, qui s'enflamme vers 260 °C, le rend vulnérable à des sources de chaleur courantes comme des radiateurs ou du matériel électrique défectueux. Outre le risque immédiat d'asphyxie, l'exposition à ces gaz peut provoquer de sévères complications pulmonaires, nécessitant une hospitalisation d'urgence.

La prévention repose principalement sur une ventilation adéquate permettant un renouvellement constant de l'air, et sur le maintien d'une température inférieure à 25 °C. Il est également crucial de respecter la période de dégazage de 24 heures après la production avant toute mise en vente ou utilisation.

L'installation de détecteurs de gaz et l'interdiction stricte de toute source d'ignition (flammes nues, étincelles) dans la zone de stockage sont impératives. Enfin, il est recommandé de former le personnel à reconnaître l'odeur caractéristique de l'isobutane pour qu'il puisse signaler rapidement toute accumulation suspecte de vapeurs.